La tornitura è ben più che una semplice lavorazione a macchina: nelle sue espressioni migliori diventa una forma d’arte. La riuscita dei lavori al tornio richiede non solo di padroneggiare tecniche molto specializzate, ma anche la capacità di valutare ciò che costituisce una bella forma con linee fluenti. Il tornio per legno, a differenza delle altre macchine da falegnameria, difficilmente è solo usato per singole fasi di lavorazione dei pezzi: da solo, infatti, permette di creare opere complete dal legname grezzo alla lucidatura dell’oggetto.

Indice

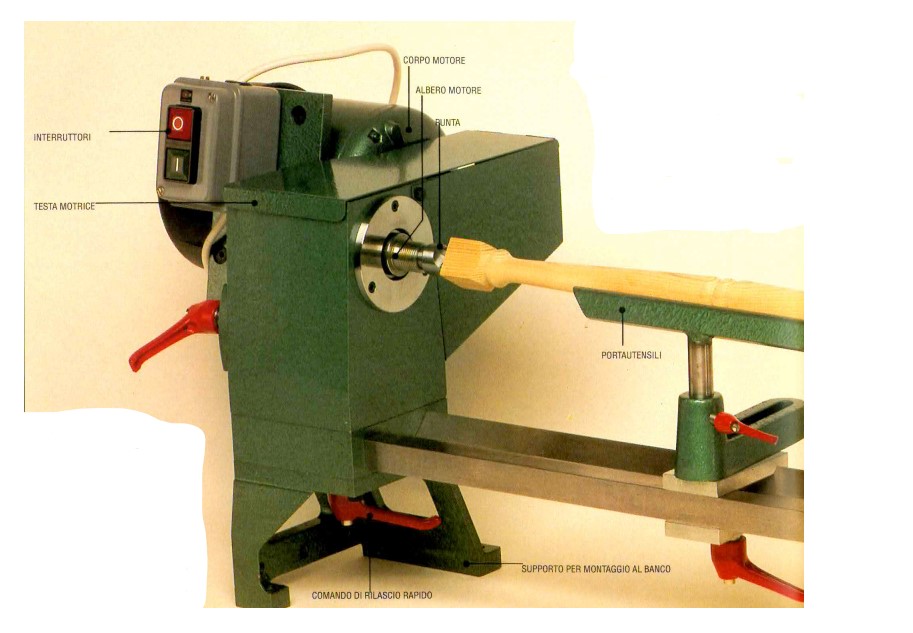

TORNIO DA BANCO

I pesanti torni da pavimento sono fa norma nella tornitura industriale, i tipi da banco sono più comuni nei laboratori dei dilettanti. Il bancale rigido forma la spina dorsale della macchina, con il meccanismo motore alloggiato nella testa motrice, fissa, a un’estremità e il toppo mobile all’altra. Il pezzo in lavorazione è sospeso tra i due e ruota a alla velocità contro gli attrezzi da taglio tenuti a mano. I torni sono progettati per due sistemi caratteristici di tornitura: tra le punte, per sagomare alberi, gambe di tavoli e altri elementi sottili; su una punta e a sbalzo, per fornire ciotole, scatole, porta uova, ecc.

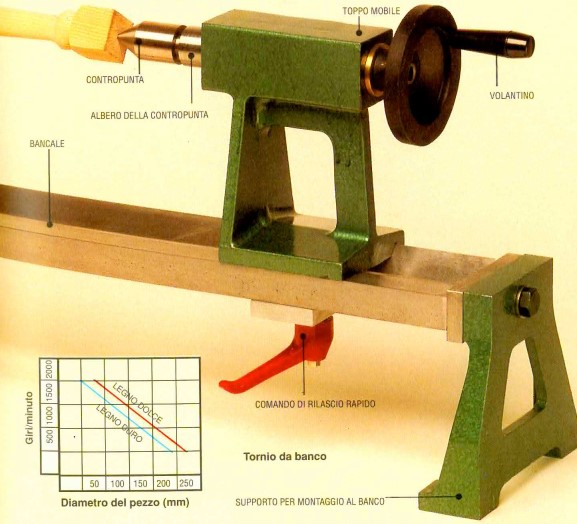

Dimensioni del tornio

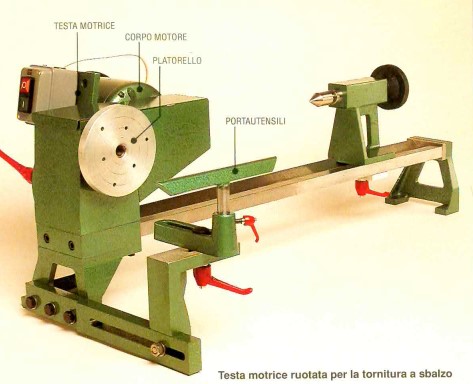

I torni sono classificati in base alla lunghezza massima dei pezzi che sono accolti tra le due punte: inoltre anche secondo la “volta”, il diametro massimo del pezzo che può essere tornito sopra il bancale. In alcuni tipi di tornio la testa motrice è progettata per ruotare a 180 gradi, per permettere la tornitura a sbalzo di pezzi più grandi sul fronte o sul retro del tornio.

Nei torni da banco la lunghezza massima dei pezzi è compresa tra 500 mm e 1,20 m. Pezzi più lunghi si realizzano unendo con giunti a spinotto due o tre pezzi. L’uso del tornio per realizzare all’estremità del pezzo lo spinotto da inserire nel foro dell’altro, assicura allineamenti perfetti, inoltre con una modanatura ben posizionata si nasconde il giunto.

Testa motrice

La testa motrice trasmette al pezzo la forza di rotazione mediante l’albero motore. L’albero motore è filettato a una o a entrambe le estremità per accogliere i platorelli della tornitura a sbalzo, inoltre è cavo per accogliere la punta conica della tornitura tra le punte. Questa ha estremità appuntita e due o quattro denti che mordono nella testa del pezzo in lavorazione

Regolazione della velocità

Nella maggioranza dei torni la potenza erogata dal motore da 375 a 750 W (da 1/2 a 1 HP) è trasmessa all’albero della testa motrice dalla cinghia di trasmissione. Le pulegge a gradini forniscono tre o quattro velocità preselezionate all’interno della gamma tipica compresa tra 450 e 2.000 giri/minuto. Sono però reperibili anche torni più costosi con regolazione elettronica della velocità.

Le velocità più basse si usano per sbozzare i pezzi in lavorazione, poi si sposta la cinghia di trasmissione passando a quelle alte mentre il lavoro progredisce. Anche le dimensioni del pezzo e il tipo di legno usato condizionano la scelta della velocità.

Bancale

Sul supporto di montaggio in acciaio trovano posto il portautensili, il toppo mobile e altri accessori. Occorre che fra il pavimento e il bancale vi sia un adeguato spazio per la rimozione dei trucioli.

Toppo mobile

Il toppo mobile, che è fissato al bancale con dispositivo a rilascio rapido, sostiene l’estremità del pezzo in lavorazione nella tornitura tra le punte. E’ munito di albero cavo scorrevole, regolabile con il volantino, che accoglie la contropunta conica con estremità semplicemente appuntita. L’estremità appuntita, se resta fissa (contropunta fissa, o “morta”), deve essere lubrificata con cera per evitare che bruci il legno. In alternativa si monta la contropunta rotante, realizzata con cuscinetti a sfere.

Portautensili

Il portautensili, regolabile, si usa per sostenere la lama degli attrezzi da taglio proprio davanti al pezzo in rotazione.

Il portautensili standard, lungo da 200 a 300 mm, al progredire del lavoro scorre lungo il tornio nella posizione più conveniente. Il portautensili extralungo, che copre tutta la lunghezza del bancale, è sostenuto da squadrette di montaggio alle estremità. Per la tornitura di ciotole sono reperibili anche portautensili curvi e a gomito.

Norme di sicurezza

L’unicità del tornio tra le macchine per tagliare il legno consiste nel fatto che non ingloba ferri o lame in moto. L’attrezzo da taglio, invece. è tenuto in mano e sagoma il pezzo in lavorazione che ruota. La sola ragione per cui il tornio è tanto apprezzato dai dilettanti è che sembra una macchina relativamente sicura con ben pochi rischi di ferirsi le dita. Tuttavia, un solo errore può provocare il lancio violento del pezzo in lavorazione attraverso il laboratorio: cosi si seguono sempre le norme generali di sicurezza per le macchine utensili e inoltre si osservano le seguenti.

-Lavorare sempre con buona illuminazione.

-Tenere libero lo spazio intorno al tornio da oggetti sciolti e da legname accatastato che possa cadere sul pezzo mentre ruota.

-Selezionare la velocità appropriata al lavoro.

-Non lasciare mai chiavi e chiavi inglesi nel mandrino.

-Montare la protezione sui mandrini a tre e a quattro ganasce.

-Prima di accendere controllare che tutti i fissaggi siano serrati e che il pezzo sia libero di ruotare.

-Accertarsi che l’attrezzo da taglio sia a contatto con il portautensili prima di farlo avanzare nel pezzo tn lavorazione.

-Rimuovere il portautensili prima di levigare il pezzo in lavorazione.

-Non lasciare mai il tornio in funzione senza sorveglianza. può sembrare fermo.

-Quando si lavora al tornio. non indossare mai abiti svolazzanti. in particolare la cravatta.

-Togliersi anelli e collane prima di usare il tornio e legare i capelli lunghi dietro il capo.

-Calzare gli occhiali protettivi o protezioni a tutta faccia per proteggersi dai trucioli.

-E’ difficile montare al tornio l’impianto di aspirazione dei residui, calzare quindi la mascherina.

ATTREZZI PER TORNITURA

Per sagomare i pezzi al tornio si usano attrezzi da taglio appositi. Le lame, piuttosto corte, sono montate in lunghi manici torniti che forniscono l’azione di leva necessaria per controllare gli attrezzi. Le lame in acciaio al carbonio sono relativamente economiche e facili da affilare. Se non si lavorano legni abrasivi quali teak e olmo, le lame in acciaio al carbonio conservano il tagliente ragionevolmente affilato. Gli attrezzi in acciaio rapido conservano più a lungo l’affilatura, in particolare con legni duri o non stagionati, ma sono molto più costosi.

Dotazione di base

Non è necessario acquistare tutti gli attrezzi disponibili. Per iniziare sono sufficienti quelli elencati qui sotto, poi gli altri si aggiungono alla dotazione di base quando se ne presenta la necessità.

Sgorbia per sgrossare: 25 mm

Sgorbia sottile: 12 mm

Sgorbia a gola stretta: 9 mm

Scalpello a tagliente obliquo: 18 mm

Scalpello per troncare: 3 mm

Raschietto a taglio tondo: 12 mm

SGORBIE DA TORNIO

Le lame delle sgorbie da tornio hanno sezione trasversale curva e sono arrotate solo all’esterno.

-Sgorbia per sgrossare

Le sgorbie per sgrossare. essendo arrotate a squadra in punta. si usano per rendere cilindrici pezzi a sezione quadrata e ottagonale con il tornio. Sono disponibili con larghezza di 18. 25 e 32 mm.

-Sgorbia a gola stretta

Le sgorbie a gola stretta permettono di tagliare a fondo nella tornitura delle scozie. La sgorbie a gola stretta normali spaziano da 6 a 18 mm. Ma sono reperibilità anche sgorbie da 18 mm extralunghe per maggiore controllo durante la tornitura di ciotole grandi.

-Sgorbia sottile

Le sgorbie a punta tonda di questo tipo si usano per scopi generali dopo la sgorbia per sgrossare nella tornitura tra le punte. Sono reperibili in una gamma di larghezze da 6 a 25 mm.

SCALPELLI DA TORNIO

Nella tornitura gli scalpelli da tornio sono t’equivatente detle pialte. Usati per levigare i pezzi sgrossati. hanno lama a sezione rettangolare arrotata su entrambi i lati a formare taglienti diritti e obliqui.

-Scalpello a tagliente obliquo

Gli scalpelli a tagliente obliquo si possono usare. come quelli a tagliente diritto. per levigare tra le punte. ma si usano anche per sagomare tori e pomoli.

-Scalpello a tagliente diritto

Gli scalpelli di questo tipo si usano per rifinire i pezzi nella tornitura tra le punte. La larghezza della lama varia da 6 a 32 mm.

SCALPELLI PER TRONCARE

Gli scalpelli di questo tipo sono studiati soprattutto per tagliare nel pezzo in lavorazione e rimuoverlo dal tornio. La lama quindi, che abitualmente ha sezione rettangolare ma può anche essere sfaccettata e a sezione ovale. e arrotata in modo da avere il tagliente parallelo ai bordi.

-Scalpello per troncare comune. E’ disponibile con larghezza di 3 o di 6 mm

-Scalpello per troncare scanalato.

E’ arrotato scanalato lungo un bordo a formare due punte affilate che incidono il legno prima che lo tagli lo scalpello. Lascia finiture di testa eccezionalmente nette quando è tenuto sul portautensili con la scanalatura in sotto. Abitualmente è largo 3 mm.

RASCHIETTI

I raschietti. arrotati con angolo poco accentuato. lasciano finiture di testa molto liscia. Nella tornitura delle ciotole. all’attrezzo si presentano due aree di testa a ogni rotazione del tornio. Per questa ragione. i raschietti si usano principalmente nella realizzazione delle ciotole e in altre lavorazioni a scavare

-Raschietti a taglio tondo o arrotondato. Si utilizzano per lavorare all’interno di ciotole e coppe. La larghezza della lama varia da 12 a 25 mm.

-Raschietto a taglio diritto. I raschietti di questo tipo si usano principalmente sull’esterno delle ciotole e sul fondo piano delle scatole tornite. Sono prodotti nella stessa gamma di larghezze dei raschietti a taglio tondo e arrotondato.

-Raschietti a taglio laterale. I raschietti a taglio laterale curvo e a punta di diamante sono particolarmente utili per lavorare all’interno degli oggetti cavi. I due tipi hanno lama larga 18 mm.

-Raschietto a punta di diamante. I raschietti a punta di diamante, o a lancia, abitualmente sono arrotati con punta a 90 gradi. Si usano per incidere intagli a V nella tornitura tra le punte e per ripulire gli angoli retti. La larghezza della lama vana da 6 a 32 mm.

ATTREZZO A ANELLO

Gli attrezzi a anello sono progettati per risolvere il problema degli angoli delle sgorbie da tornio presi nel pezzo in lavorazione. La lama a forma di anello è arrotata all’esterno a formare il tagliente da 12 a 25 mm di diametro.

ATTREZZI PER MISURARE E TRACCIARE

La tornitura, oltre a metro a nastro e righe, richiede attrezzi speciali per prendere e controllare misure e per tracciare.

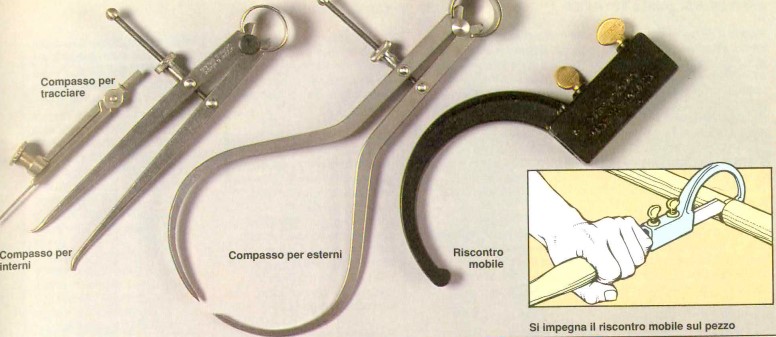

Compasso per tracciare

Per tracciare i cerchi sui pezzi in lavorazione si usa il compasso per tracciare. Non è necessario che sia costoso. ma deve essere preciso e conservarsi tale.

Compassi per misurare

Sono essenziali per misurare il diametro dei pezzi in lavorazione. Il compasso per esterni si usa per misurare i diametri nella tornitura tra le punte. quello per interni per misurare il diametro delle ciotole e di altri oggetti cavi.

Riscontro mobile

Il riscontro mobile è studiato per essere bloccato sulla lama dello scalpello per troncare. Si usa per definire il diametro di elementi cilindrici e spine. Impegnato sul pezzo in lavorazione, guida la punta della lama a tagliare l’esatto diametro prescelto.

AFFILATURA DEGLI ATTREZZI

Poiché il pezzo in lavorazione ruota molto velocemente sul tornio. gli attrezzi per tornitura tagliano una notevole quantità di legno in pochi secondi. Come risultato, si devono affilare gli attrezzi ogni pochi minuti. Molti tornitori usano la mola per arrotare gli attrezzi, altri invece preferiscono affilarli spesso sulla pietra a olio. Forse per la maggior parte degli usi il sistema migliore è arrotare il tagliente, ma per i lavori fini lo si affila a rasoio sulla pietra.

Con tutti i sistemi, la mola deve essere posizionata vicino al tornio. Si rinnova la superficie delle mole con il ravviva-mole a ruota non appena è intasata dalle particelle metalliche e si tiene un barattolo d’acqua vicino alla mola per raffreddare le lame.

Sgorbie, scalpelli e raschietti nuovi sono forniti con lo smusso dei taglienti arrotato secondo l’angolo consigliato dalla casa produttrice. Tutti continuano a funzionare perfettamente se si conservano gli stessi angoli nell’arrotatura, ma spesso i tornitori preferiscono arrotarli di nuovo con angoli di taglio e forme diversi sulla base delle preferenze personali.

Arrotatura delle sgorbie

Dopo avere immerso la punta della sgorbia nel barattolo con l’acqua di raffreddamento, si abbassa l’attrezzo, smusso in sotto, sulla mola. Non appena lo smusso tocca la mola, si rotola la sgorbia da un lato all’altro per molare in modo uniforme lo smusso. Non si preme con forza la lama e si raffredda di frequente il metallo nell’acqua. Gli angoli di smusso consigliati sono 45° per le sgorbie per sgrossare, da 30° a 40° per la sgorbia sottile e 40 gradi per la sgorbia a gola stretta.

Arrotatura degli scalpelli

Si affilano entrambi i lati degli scalpelli, muovendo l’attrezzo da un lato all’altro per molare diritti i taglienti. All’attrezzo si applica solo una pressione leggera, raffreddando spesso la lama. Gli scalpelli si arrotano con angolo interno di 30°, poi si affila il tagliente sulla pietra a olio.

Arrotatura degli scalpelli per troncare

Gli scalpelli per troncare si arrotano allo stesso modo degli scalpelli, con angolo interno di 30 gradi.

TECNICHE DI BASE

La posizione e il modo in cui si muove il corpo durante la tornitura sono altrettanto importanti del modo in cui si tengono gli attrezzi. Poiché anche il controllo degli attrezzi di base richiede pratica, si inizia lavorando al tornio legni dolci sino a quando ci si abitua a sentire gli attrezzi e si è sviluppata la sensibilità del tocco.

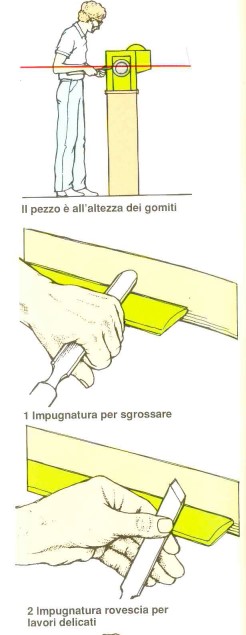

Altezza di lavoro

Per sostenere il tornio a altezza di lavoro comoda si realizza un banco robusto. L’altezza di massima comodità per un operatore può non esserlo per un altro, ma come guida di massima si monta il tornio in modo che l’asse del pezzo in lavorazione sia allineato all’altezza dei gomiti.

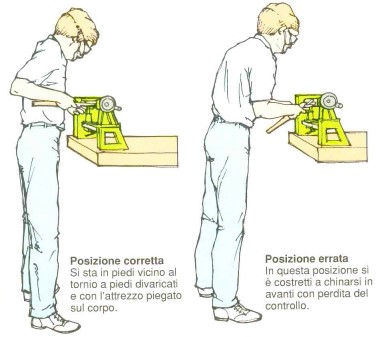

Posizione corretta e controllo degli attrezzi

Nella tornitura tra le punte si sta in piedi davanti al tornio, in equilibrio comodo con i piedi divaricati. Non si deve stare troppo lontani dalla macchina altrimenti si è costretti a chinarsi in avanti: posizione che diventa subito faticosa e fa perdere uno degli elementi del controllo degli attrezzi. Gli attrezzi si tengono con il manico più o meno allineato al gomito piegato sul fianco.

La lama degli attrezzi si controlla con l’altra mano, muovendo l’attrezzo stesso da un lato all’altro del portautensili. Nella sgrossatura si avvolge la mano sulla lama (1); nelle lavorazioni più delicate si impugna da sotto. con il pollice sopra la lama (2). In tutti e due i casi si piega il gomito vicino al corpo.

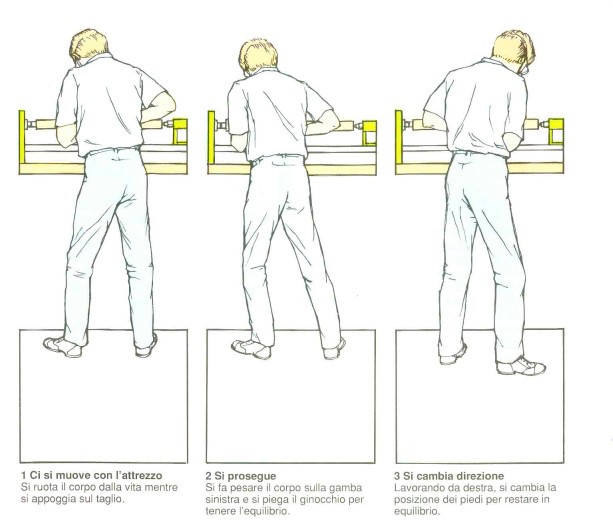

Muoversi con l’attrezzo

Nella tornitura dei cilindri di base, si deve tenere l’attrezzo in movimento su un percorso parallelo al pezzo in lavorazione. Se si muovono solo le mani e le braccia, l’attrezzo tende a descrivere un arco. II sistema corretto è muovere tutto il corpo nella direzione di taglio, in modo controllato ma fluido. Si eviti di tendere troppo i muscoli e di impugnare gli attrezzi con troppa forza.

Quando si lavora da sinistra a destra, si ruotano le spalle. ruotando il corpo dalla vita mentre si appoggia sul taglio (1). Si trasferisce gradualmente il peso sulla gamba sinistra, piegandola per mantenere l’equilibrio mentre si raddrizza la

destra (2).

Quando si lavora da destra a sinistra, si apre la posizione per riuscire a tenere l’attrezzo all’angolo di taglio corretto rispetto al pezzo in lavorazione (3).

Per i mancini, si invertono la posizione e il movimento del corpo negli spostamenti da destra e da sinistra.

TAGLIO CON GLI ATTREZZI PER TORNITURA

I raschietti si presentano in squadra rispetto al pezzo in lavorazione e si tengono più o meno paralleli al pavimento. Molti principianti usano sgorbie e scalpelli in modo simile, raschiando il legno invece di tagliarlo uniformemente. Questo sistema lascia però superfici abbastanza ruvide che, per finiture soddisfacenti. richiedono più carteggiatura del necessario. I tornitori esperti usano gli attrezzi con azione sfogliante: tecnica che richiede maggiore pratica, ma a cui tutti i tornitori devono tendere.

Si regola il portautensili in modo che sia da 6 a 12 mm dal pezzo in lavorazione e posizionato sull’asse di questo. Si ruota a mano il pezzo controllandone il gioco. Si accende quindi si posa la lama sul portautensili prima che qualsiasi parte dell’attrezzo venga a contatto con il pezzo in lavorazione. Se si tocca il pezzo mentre ruota con attrezzi non sostenuti, la lama può essere portata con violenza contro il portautensili. con danni per il pezzo in lavorazione e per l’ attrezzo e con rischio di ferite per l’operatore.

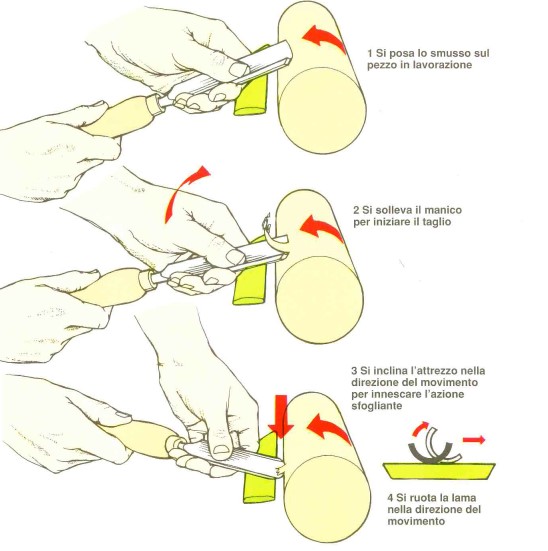

Si tiene l’attrezzo angolato, con lo smusso posato sul legno (1), poi si solleva lentamente il manico per iniziare il taglio (2). Alzando e abbassando il manico dell’attrezzo si ottiene il controllo preciso della profondità di taglio. Mentre si muove l’attrezzo a sinistra o a destra nella tornitura del cilindro, si inclina tutto l’attrezzo per innescare l’azione sfogliante (3). Contemporaneamente si ruota la lama nella direzione del movimento laterale in modo che il tagliente non resti preso nel legno (4). Quando l’attrezzo taglia in modo corretto, produce trucioli fini e lascia superfici lisce che richiedono il minimo di carteggiatura.

TORNITURA TRA LE PUNTE

La fornitura tra le punte è utilizzata per realizzare elementi cilindrici, per le gambe diritte di sedie e tavoli per esempio. La lavorazione è relativamente semplice. ma spesso i tornitori desiderano realizzare opere più decorative che inglobano tori e scozie. Tutte le opere tra le punte iniziano allo stesso modo: dalla trasformazione al tornio del pezzo grezzo a sezione quadrata.

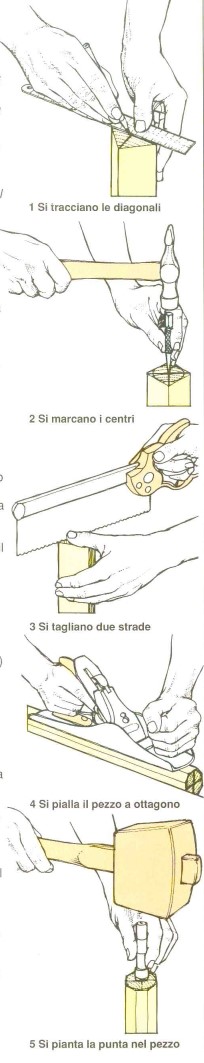

Preparazione e montaggio del pezzo grezzo

Prima di tutto si prepara il pezzo accuratamente squadrato con la levigatrice a filo e a spessore e si trova il centro delle teste tracciando le diagonali da un angolo all’altro delle teste stesse (1). Con il compasso si traccia sulle teste la circonferenza del pezzo finito, poi si marcano i centri (all’intersezione delle diagonali) con il punzone per metalli (2) o con il punteruolo a punta liscia. Con il segaccio a dorso si tagliano strade lungo le diagonali di una testa per impegnare i denti della punta (3).

I tornitori esperti montano il pezzo grezzo nel tornio e ne rimuovono gli spigoli a squadra con la sgorbia. Per i principianti, però, è più facile piallare gli spigoli facendo diventare il pezzo a sezione ottagonale (4). Si pianta la punta nella testa intagliata (5) poi si infila l’estremità conica della punta nella testa motrice.

Si fa scorrere il toppo mobile sino al pezzo, posizionando l’estremità appuntita della contropunta nella marcatura centrale della testa del pezzo. Si blocca il toppo mobile al bancale; poi dopo aver ruotato il volantino per far penetrare la contropunta nel pezzo. si blocca il volantino.

Si regola il portautensili sul pezzo in lavorazione, poi si controlla il gioco ruotando a mano il pezzo stesso. Si seleziona una velocità bassa e prima di accendere si controlla che tutti i bloccaggi siano serrati. Dopo aver fatto funzionare la macchina per pochi minuti, si spegne e di ruota il volantino per essere certi che la contropunta

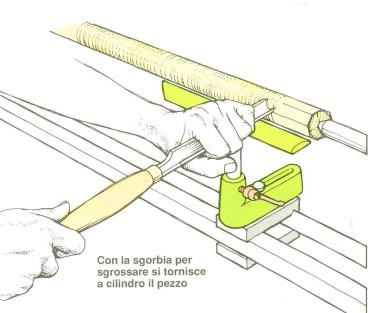

Tornitura a cilindro del pezzo grezzo

Con la sgorbia per sgrossare si rimuovono gli spigoli, a partire da un’estremità del pezzo in lavorazione. All’inizio si effettuano tagli molto leggeri, muovendo la sgorbia dolcemente lungo il portautensili. Se necessario si spegne, si sposta il portautensili e si riduce l’altra estremità allo stesso diametro. Si lavora allo stesso modo sino a aver rimosso i piani, lasciando il pezzo cilindrico con diametro uniforme da un’estremità all’altra.

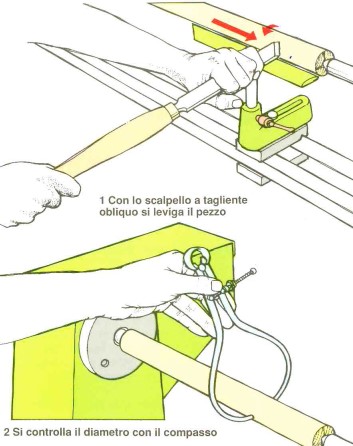

Levigatura con lo scalpello Prima di accendere si regola di nuovo il portautensili sul diametro ridotto del pezzo in lavorazione e ci si esercita a tenere correttamente lo scalpello a tagliente obliquo. Tenendo appoggiato al legno lo smusso affilato, si fa ondeggiare leggermente la lama sul portautensili sollevando la “punta” più lunga dal pezzo in lavorazione e inclinando l’attrezzo verso la direzione di taglio. Il taglio si effettua con la parte dal centro al fondo del tagliente (1).

Con il tornio in moto si inizia a un’estremità del pezzo toccando leggermente la superficie del legno con lo scalpello sino a quando inizia a produrre trucioli, poi si muove dolcemente l’attrezzo di lato. La profondità di taglio deve essere mantenuta costante per tutta la passata. L’azione di taglio corretta lascia una superficie “piallata” liscia. A intervalli regolari si spegne e si controlla il diametro del pezzo in lavorazione con il compasso (2).

Levigatura del ciclindro

In teoria i pezzi torniti correttamente non dovrebbero richiedere levigatura: la finitura lasciata dallo scalpello dovrebbe essere perfetta. In pratica la maggior parte dei tomitori ripulisce la superficie con una carteggiatura leggera. Quando si leviga al tornio si usa sempre la mascherina, dato che si produce una grande quantità di segatura.

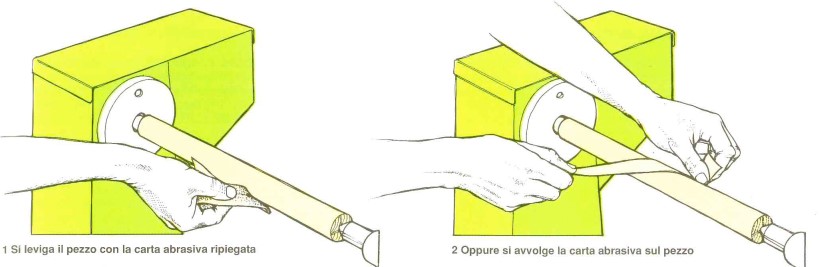

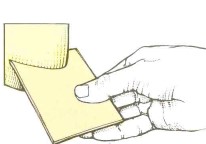

Si strappa una striscia larga 75 mm di carta abrasiva e la si piega in tre. Si rimuove il portautensili, si accende e con la punta delle dita si tiene la carta abrasiva contro il pezzo in rotazione (1). La carta abrasiva deve essere tenuta in movimento lungo il pezzo. altrimenti si lasciano graffi trasversali alle fibre: In alternativa si tengono le estremità della striscia di carta abrasiva attorno al pezzo in lavorazione (2).

Taglio

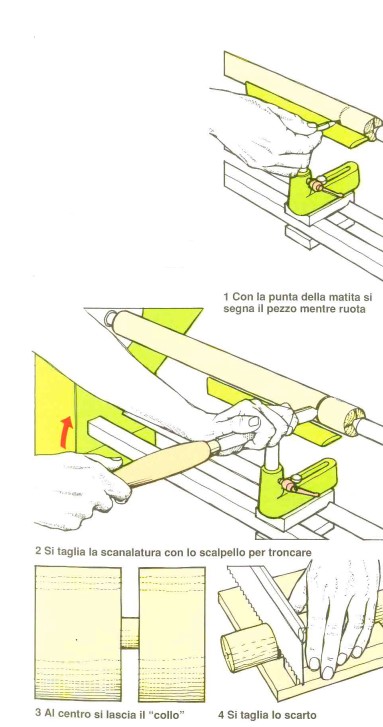

Si rimette il portautensili e si segnano le estremità del pezzo in lavorazione tenendo la punta della matita contro il cilindro mentre ruota (1). Si tiene lo scalpello per troncare perpendicolare al pezzo in lavorazione, con lo smusso che strega sul lato di scarto della linea segnata. Si solleva lentamente il manico dell’attrezzo tagliando una profonda scanalatura nel legno (2). Al centro del pezzo. alle due estremità, si lascia un “collo” sottile (3). Si rimuove il pezzo dal tornio e si taglia lo scarto (4). Con il bedano affilato sì rifila a raso la testa.

LUCIDATURA AL TORNIO

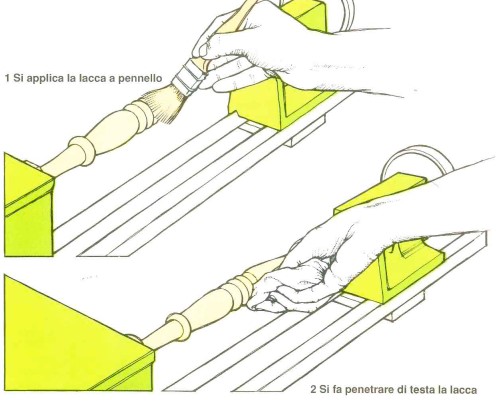

E’ possibile applicare la lacca ai pezzi torniti prima di toglierli dal tornio. La lacca naturale è adatta come isolante a tutti i legni tranne che a quelli oleosi a grana aperta quali teak e afrormosia. Si usa la lacca naturale trasparente per i legni chiari e per quelli più scuri la lacca marrone e rosso granato.

Con il pennello si applica la lacca liquida al pezzo in lavorazione, poi si seleziona la velocità bassa e si accende. Si calzano gli occhiali da lavoro o protettivi per proteggere gli occhi dalla lacca che può essere scagliata quando il pezzo inizia a ruotare. Con lo straccio appallottolato si fa penetrare la lacca di testa (2), facendo particolare attenzione a tenere lo straccio lontano dalle parti in movimento del tornio. Mentre il pezzo in lavorazione ruota ancora, si strofina la superficie con il bastoncino di cera dura e si lustra con stracci puliti.

Ai legni a grana aperta che non richiedono finiture lucide si applica l’olio di teak. Lo si applica a pennello e si lucida con lo straccio, come per la lacca marrone. Per le ciotole da insalata si usa olio vegetale commestibile o l’olio speciale non tossico.

DECORAZIONI AL TORNIO

Quando il pezzo in lavorazione comprende decorazioni sotto forma di tori e scozie, non è necessario levigare e lisciare a fondo il legno prima di sagomarlo. Si tornisce semplicemente a cilindro il pezzo grezzo con la sgorbia. poi si tracciano tori e scozie.

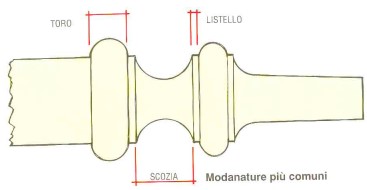

TORI, SCOZIE E LISTELLI

Il “toro” è una modanatura convessa arrotondata usata a scopo decorativo. La sua controparte, la scozia o guscio convessa II punto di unione tra toro e scozia spesso è delimitato da corte spalle dette “listelli”.

Tracciamento di tori e scozie

Con riga e matita si riportano sul pezzo in lavorazione le posizioni di tori e scozie. A tornio acceso, i segni a matita appaiono come linee tratteggiate continue. Si evidenziano i segni toccandoli con la punta della matita mentre il tornio è in moto.

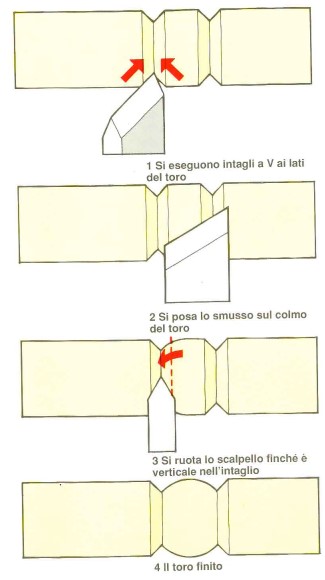

Taglio del tori

Si appoggia il bordo stretto dello scalpello a tagliente obliquo al portautensili e si tocca il pezzo in lavorazione con la punta più lunga dello scalpello tagliando scanalature da 3 mm ai lati delle linee tracciate. Prima si realizzano le scanalature sollevando il manico dell’attrezzo in modo da abbassarne lentamente la punta nel pezzo in lavorazione, poi si allargano a formare intagli a V inclinando lo scalpello su un lato poi sull’altro (1). Sui lati delle scanalature si rimuovono 3 mm circa di legno.

Per sagomare un lato del toro, si posa lo smusso tagliente dello scalpello sul legno tra gli intagli a V (2), poi si ruota gradualmente il manico portando la lama in verticale nel centro dell’intaglio (3). L’altro lato del toro si taglia allo stesso modo. Con tagli molto leggeri. si liscia il toro e si rimuovono le eventuali creste rimaste. La forma esatta del toro in fase di taglio si controlla traguardando il pezzo in lavorazione (4). Lo scalpello deve essere tenuto perpendicolare al pezzo: se si gira di lato il manico mentre si ruota lo scalpello. la punta dell’attrezzo può restare presa nel legno.

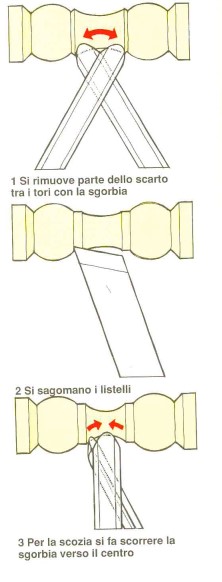

Taglio di scozie e listelli

Le scozie si torniscono con la sgorbia sottile da 12 mm o con la sgorbia a gola stretta. che ha gli angoli molati per formare tagliente con estremità arrotondata. Si rimuove parte dello scarto tra i tori muovendo dolcemente da un lato all’altro la punta della sgorbia (1).

Con la punta dello scalpello a tagliente obliquo si sagomano i listelli ai lati (2). La scozia si sagoma iniziando su un lato con la sgorbia ruotata sul portautensili in modo che la gola tagli allontanandosi dal toro. Si fa scorrere la sgorbia verso il centro della scozia, mentre si ruota la lama e si fa avanzare nel legno la punta dell’attrezzo (3). L’altra parte della scozia si sagoma allo stesso modo.

Si lavora di nuovo allo stesso modo, ma con tagli molto leggeri e lavorando sempre “a scendere” dai lati verso il centro della scozia. Si controlla la forma della scozia traguardando il pezzo in lavorazione. Infine si ritoccano i listelli lasciando angoli netti contro i tori e spigoli vivi verso la scozia.

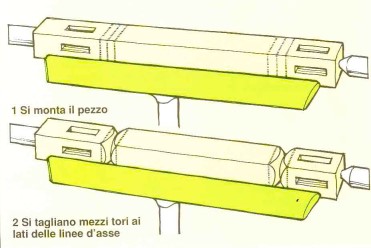

TORNITURA DA QUADRATO A TONDO

A volte le gambe tornite di sedie e tavoli sono lasciate quadrate a una o alle due estremità per i giunti a tenone e mortasa o con spinotti delle traverse. Poiché le gambe di questo tipo devono essere tornite dal pezzo a sezione quadrata, prima di affrontare la lavorazione è necessario padroneggiare la tecnica specifica.

Prima di montare il pezzo sul tornio, si tagliano i giunti e si tracciano molto chiaramente le linee di spalla delle parti da lasciare quadrate (1).

Con la punta dello scalpello a tagliente obliquo si tagliano gli intagli a V in corrispondenza delle linee di spalla come nel taglio dei tori, poi con molta attenzione si ruota lo scalpello tagliando ai lati mezzi tori (2). Con la sgorbia per sgrossare si tornisce a cilindro la parte del pezzo in lavorazione compresa tra le estremità quadrate e la si rifinisce al solito modo con scalpello e carta abrasiva.

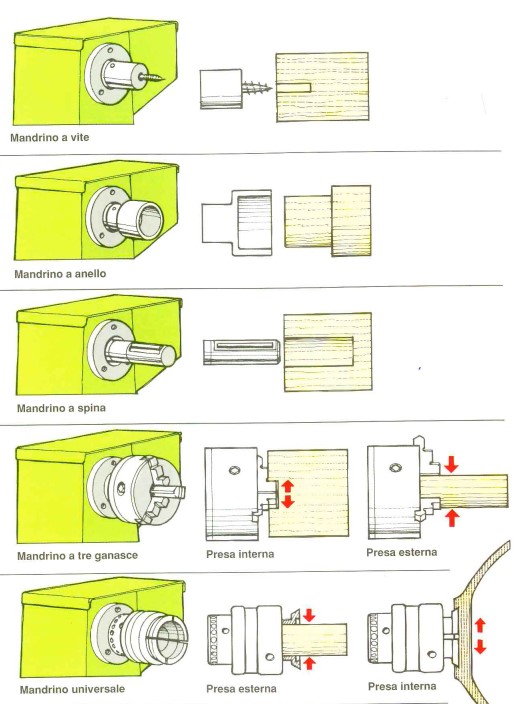

TORNITURA SU UNA PUNTA

Nella realizzazione al tornio di oggetti in legno che devono essere scavati, quali scatole, portauova e vasi, è necessario rimuovere il toppo mobile per tornire di testa. Il pezzo in lavorazione. quindi, deve essere tenuto a un’estremità sola da uno dei mandrini speciali montato sull’albero della testa motrice.

Mandrino a vite

Il mandrino forse più semplice è formato dalla vite filettata da avvitare nel foro trapanato del pezzo in lavorazione. I mandrini più elementari sono realizzati con viti da legno comuni, ma sono reperibili anche mandrini di qualità migliore con viti speciali che fanno presa sicura sia nella testa sia nel lato del legname. I mandrini a vite tengono solo pezzi relativamente corti.

Mandrino a anello

Il mandrino a anello è cavo al centro per accogliere la spina cilindrica tornita all’estremità del pezzo in lavorazione. Molto spesso i mandrini a anello sono studiati per funzionare per mezzo dell’attrito tra pezzo in lavorazione e mandrino stesso. Sono disponibili però anche mandrini più sicuri che prevedono il fissaggio con vite. I mandrini a anello portano i pezzi troppo lunghi per quelli a vite.

Mandrino a spina

Nei mandrini a spina la spina metallica di piccolo diametro si appoggia nella sede poco profonda praticata longitudinalmente nel manicotto del mandrino. A tornio fermo, manicotto e spina scorrono senza sforzo nel pezzo in lavorazione. Poi, non appena si accende il tornio. la forza centrifuga provoca la risalita della spina sulla faccia inclinata della sede e la presa sul pezzo in lavorazione.

Mandrino a tre ganasce

I mandrini di questo tipo hanno tre ganasce autocentranti azionate a chiave, che fanno presa su pezzi cilindrici e spine oppure allargano la presa nei pezzi cavi. Questi mandrini, un tempo molto diffusi, sono attualmente meno impiegati per il rischio di ferirsi le nocche sulle estremità sporgenti delle ganasce mentre il tornio è in funzione. Quando si usa il mandrino a tre ganasce si deve montare sempre l’apposito dispositivo di protezione.

Mandrino universale

Recentemente la tornitura su una punta è stata rivoluzionata dalla diffusione del mandrino universale. Tale dispositivo molto tngegnoso incorpora non solo i meccanismi dei mandrini a vite. a spina e a anello ma anche il collare regolabile che può fare presa sui pezzi cilindrici e allargarsi per aderire alle cave ” a coda di rondine” tornite nella base delle ciotole e di oggetti simili.

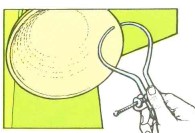

Tornitura di elementi cavi

Si sgrossa il pezzo grezzo tra le punte, poi, sempre al tornio, si lavora la testa della punta in base al tipo di mandrino che si prevede di usare. Si rimuove il toppo mobile, si monta il pezzo in lavorazione nel mandrino e sfiorando il legno con la sgorbia si controlla che ruoli centrato. Con la matita si tracciano i segni di allineamento sul mandrino e sul pezzo per rimontare il pezzo stesso rapidamente nel caso si debba rimuoverlo per qualsiasi motivo. Si ruota il portautensili perpendicolare al pezzo per scavarne prima l’interno con la sgorbia a gola stretta o con il raschietto (1). Nella tornitura trasversale alle fibre si fa lavorare l’attrezzo dall’esterno verso il centro, ma si lavora nella direzione opposta, dal centro all’esterno, quando si tornisce di testa. In tutti e due i casi si usa l’attrezzo solo sulla parte “a scendere” del pezzo. Parte dello scarto può essere rimosso prima, trapanando al centro del pezzo. Si controlla il diametro interno con il compasso per interni (2), poi si tornisce l’esterno e si stacca il pezzo con lo scalpello per troncare.

Trapanare con il tornio

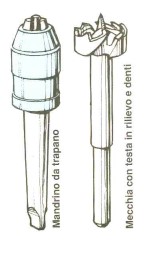

Per trapanare fori nella testa del pezzo in lavorazione, si monta nel toppo mobile il mandrino da trapano. Si tiene il pezzo in lavorazione nel mandrino per tornitura a una punta, si seleziona la velocità bassa e si fa avanzare la punta del trapano ruotando il volantino del toppo mobile. Si possono usare sia le speciali mecchie con testa a rilievo e denti di sega. che tagliano di netto nella testa, sia le comuni punte a elica e a lancia o quelle Forstner.

TORNITURA A SBALZO

Tra i lavori al tornio più diffusi e apprezzati vi è la realizzazione di ciotole e contenitori di legno: ma poiché in genere i pezzi in lavorazione hanno diametro relativamente grande, la tornitura di ciotole richiede un alto grado di abilità. in particolare quando si spinge la lavorazione ai limiti per creare raffinati oggetti a pareti sottili. A questo livello una sola scivolata dell’attrezzo può mandare in frantumi il pezzo in lavorazione. i

Il pezzo grezzo della ciotola deve essere fissato saldamente al tornio: il mandrino universale è il sistema più sofisticato e probabilmente migliore di bloccaggio dei pezzi in lavorazione, ma il tradizionale platorello è più economico. Questo è un disco di metallo fuso filettato al centro per il montaggio sull’albero motore del tornio. Il pezzo è fissato con viti da legno passanti nei fori del platorello stesso. Normalmente sono in dotazione platorelli con diametro da 100 a 150 mm, ma come accessori ne sono reperibili di più grandi. Si usa il platorello più grande possibile, che accolga comodamente la base del pezzo in lavorazione.

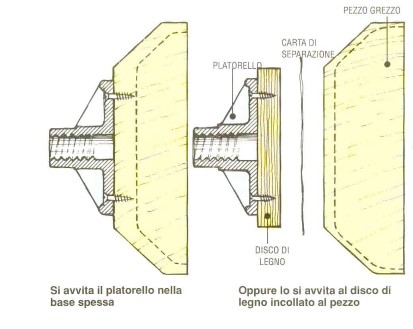

Montaggio del platorello

Quando il pezzo da tornire è con base spessa abbastanza per accogliere robuste viti da legno. si può attaccare il pezzo grezzo direttamente al platorello. Si deve però essere disposti a accettare i fori delle viti nella base del pezzo finito o a otturarli con spinotti di legno dopo la tornitura.

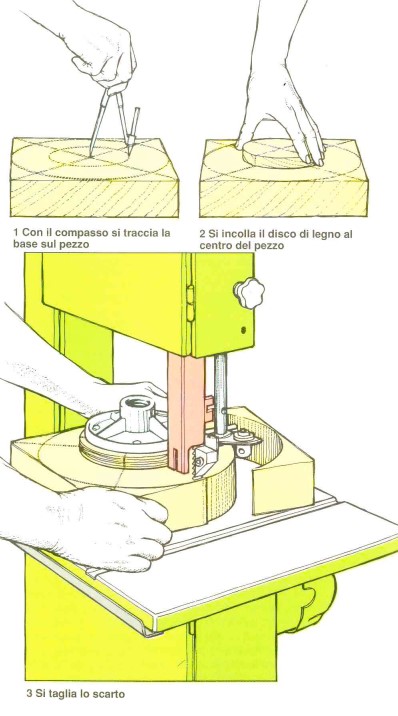

In alternativa si avvita il platorello al disco di legno duro incollato temporaneamente alla base del pezzo in lavorazione. Prima di tutto si taglia il pezzo quadrato da legno ben stagionato senza nodi e a pialla se ne spiana una faccia.

Dopo averne trovato il centro tracciando le diagonali tra gli angoli opposti. con il compasso si traccia un cerchio leggermente più grande della circonferenza della ciotola.

Si traccia poi l’altro cerchio che rappresenta la base di questa (1).

Si taglia il disco di legno duro con spessore di 18 mm e diametro uguale a quello della base della ciotola. Si taglia un altro disco dello stesso diametro da carta da pacchi. Funge da elemento separatore tra disco di legno e pezzo in lavorazione per poter dividere il giunto a tornitura ultimata. Si stende l’adesivo per legno su disco e pezzo in lavorazione. poi si appiccica il disco di carta su quello di legno e si incollano al centro del pezzo in lavorazione (2). Si blocca il tutto nel morsetto e si lascia tare presa all’adesivo.

Dopo aver tracciato a compasso la circonferenza del platorello sul disco di legno. si fissa il platorello al centro del disco con tre o quattro viti da legno. La filettatura delle viti deve penetrare per tutto lo spessore del disco di legno. Con la sega a nastro si taglia lo scarto lasciando il pezzo grezzo circolare (3). Si monta il platorello sull’albero motore: la forza centrifuga lo serra sulla filettatura di questo non appena si avvia il tornio.

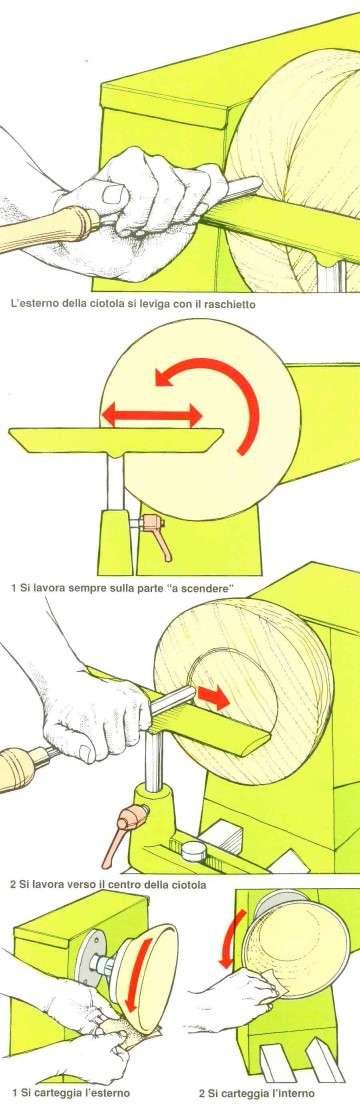

Tornitura dell’esterno della ciotola

Si regola il portautensili in modo che sia centrato sul bordo del pezzo grezzo della ciotola. Si controlla che il pezzo sia libero di ruotare facendolo girare a mano, poi si seleziona la velocità bassa e si accende.

Si regolarizza la

circonferenza del pezzo grezzo con la sgorbia per sgrossare, poi si passa alla sgorbia a gola stretta per sagomare l’esterno della ciotola. Non si cerchi mai di effettuare tagli profondi: lo scarto si rimuove sempre gradualmente sino a ottenere la forma desiderata.

Per levigare il pezzo in lavorazione si usa il raschietto a taglio arrotondato. Si abbassa leggermente il portautensili e si aumenta la velocità del tornio. Il raschietto si tiene più o meno perpendicolare al pezzo, con il manico appena sopra l’orizzontale. Si fa scorrere lateralmente l’attrezzo, prendendo tagli uniformi e leggeri.

Tornitura dell’interno della ciotola

Si ruota il portautensili allineandolo alla faccia del pezzo in lavorazione e si inizia a scavare la ciotola con il tornio a bassa velocità. Si ricordi di lavorare solo sulla parte “a scendere”, la metà del pezzo in lavorazione che si sposta in basso verso il portautensili (1).

Si inizia a rimuovere lo scarto con la sgorbia a gola stretta, lavorando all’indietro dal punto a metà strada tra orlo e centro della ciotola (2). Mentre si approfondisce il taglio, a ogni passata dell’attrezzo si inizia poco più vicino all’orlo, lavorando sempre verso il centro della ciotola.

Una volta rimossa la maggior parte dello scarto, si aumenta la velocità del tornio. Poi con il raschietto si completa la sagomatura e si leviga l’interno della ciotola.

Carteggiatura della ciotola

Si riduce di nuovo la velocità. si rimuove il portautensili e con la striscia di carta abrasiva ripiegata si liscia la superficie (1). Si usa carta abrasiva da media a fine, tenuta sempre in movimento per evitare di lasciare graffi. Quando si carteggia l’interno, si passa la carta abrasiva solo sulla parte a scendere (2).

CONTROLLO DELLA FORMA DELLA CIOTOLA

Mentre il lavoro progredisce, ogni tanto si spegne il tornio e si controlla la sagoma esterna o la profondila e fo spessore dell’orlo della ciotola.

Uso del modello

La sagoma della ciotola si controlla tenendo il modello di cartoncino contro l’esterno.

Misurazione della profondità

Si tiene la riga sul bordo della ciotola e con il righello metallico si misura la profondità interna.

Controllo dell’orlo

Lo spessore dell’orlo della ciotola si misura con il compasso per esterni. I tornitori esperti riescono a ridurre l’orlo a 3 mm e anche meno, ma i principianti devono essere meno ambiziosi. Le ciotole sono più resistenti quando lo spessore si riduce dalla base all’orlo.

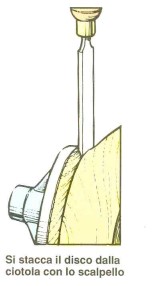

FINITURA E SMONTAGGIO

La lacca o l’olio si applica al pezzo mentre è ancora montato sul tornio, poi si svita il platorello.

Per rimuovere il disco di legno dalla base della ciotola, si mette la ciotola stessa di taglio sul banco di lavoro poi si posa la punta dello scalpello sulla linea di unione e si picchietta delicatamente staccando la carta di separazione. Il fondo si raschia e si finisce a mano.